The Signature Lenco

Oder wie man mit viel Fantasie, Geduld und Geschick aus einem einfa- chen Lenco L-75 einen Super-Plattenspieler macht.

Text von: Christian Bayer

Originaltext und Fotos: Keith Pyecroft

Der folgende Artikel stammt von einem englischen Freund, der sich mit unfassbarer Akribie und Leidenschaft daran gemacht hat, mit den spielentscheidenden Bauteilen eines Lenco L-75, einer PTP-Chassisplatte und viel Fantasie einen Referenz-Plattenspieler zu bauen. Keith ist Engländer und ich habe versucht, seinen Humor einzufangen. Herausgekommen ist eine sehr persönliche Geschichte, in der sich mit unterschiedlichen Vorzeichen oder Gewichtungen sicher einige Leser wiederfin-den können. Die Restaurationsgeschichte ist zum selbst Nachlesen auf dem Lenco Heaven Forum hier dokumentiert: www.lencoheaven.net

Viel Vergnügen mit: „Eine Lenco Studie.“ Wann hat das nur alles begonnen? Ja, genau, vor etwa 5 Jahren, als mich ein Freund fragte, ob ich den Plattenspieler, den er gerade gekauft hatte, hören wollte. Sicher wollte ich das und so haben wir eine CD und eine Platte derselben Aufnahme verglichen. Ich habe vergessen, was für einen CD-Player er hatte, aber ich weiß, dass der Plattenspieler nur ein Einsteigermodell von Project war. Dazu ein kleiner Musical Fidelity Verstärker und alte Mission 771 Lautsprecher. Mir fiel die Kinnlade herunter, um wie viel besser die Platte klang. Ich hatte ganz offensichtlich vergessen, wie viele unvergessliche Stunden ich in Schule und Studium mit meinem Dual 501 Plattenspieler, einem NAD 3020 Verstärker und den Mordaun Short MS20 Lautsprechern verbracht hatte. Tatsächlich scheint es mir, als hätte die Einführung der CD diese Erinnerung getilgt oder zumindest sehr weit nach hinten in den Erinnerungsschrank verschoben. Aber da war sie wieder, die Magie der Schallplatte. Ein Erlebnis, das mein Bankberater ganz sicher am liebsten getilgt hätte, den es sollte in den kommenden Jahren ein teurer Weg werden. Schneller Vorlauf 5 Jahre…

Welcher Tonabnehmer sollte es werden? Die Entscheidung fiel letztlich gegen das großartige Grace F-9E und auf das klassische Denon DL-103, das...

... perfekt zum eher schweren Studiotonarm ATP-12t von Audio Technica passt – er wurde auch neu verkabelt

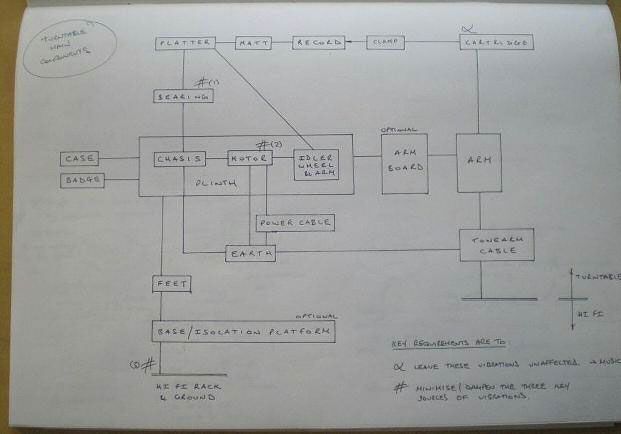

Eine der ersten Zeichnungen des Gesamtaufbaus

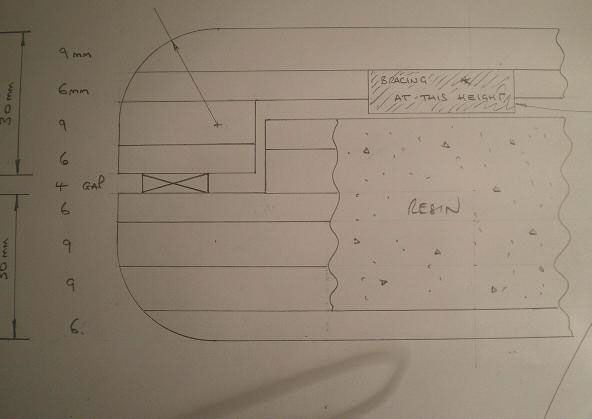

Eine Designstudie zur möglichst resonanzoptimierten Zarge, die aus verschiedenen Materialien aufgebaut ist

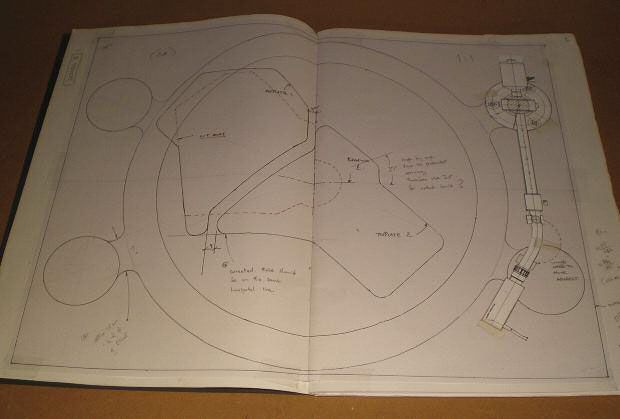

Der obere Chassisteil mit der PTP-Chassisplatte von Peter Reinders und dem oben schon erwähnten Arm. Dieses Design wurde mehr oder weniger so beibehalten

Upcycling at it’s best: So sah die Küchenarbeitsplatte, die als Corian-Spender für einen Teil der Zarge dienen sollte, nach ihrem Ausbau von hinten aus

Und das sind die Corian-Platten, die schlussendlich auch den Weg in die Zarge fanden. Corian ist ein recht teures Material und diese Entscheidung entspricht ganz dem DIY-Geist, sprich dem Ethos des Selberbauers

Artgerechte Präsentation des PTP-Kits auf einem T-Shirt des Lenco Heaven Meetings im Frühjahr in Belgien

Hier sieht man das PTP-Kit bereits eingebaut in eine Probezarge. Der Motor ist getrennt vom Lager eingebaut und der Reibrad-Arm gegen Vibrationen bedämpft

Das neu gefertigte Teller-Lager samt Lagerkragen aus der Schweiz. Gerade beim Lager sind die Unterschiede vom Original zu den optimierten Nachbauten eklatant

Unendlich viele kleine Herausforderungen: Passt das eingefärbte Corian in den vorbereiteten Zargenausschnitt?

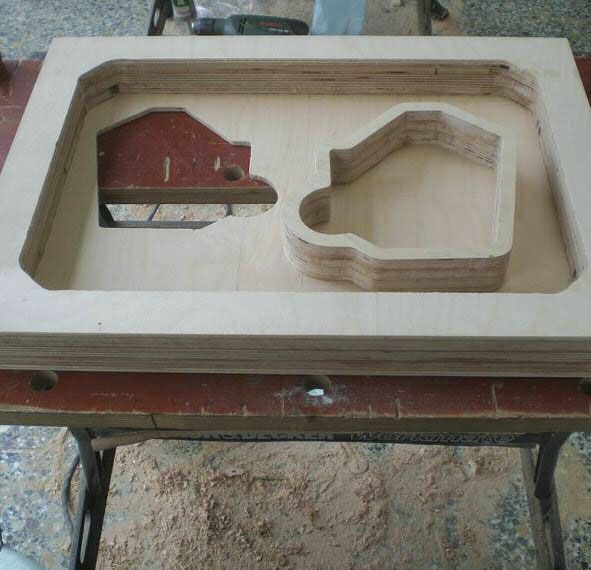

Der untere Multiplex-Teil der Zarge mit dem Ausschnitt für die sogenannte Motorinsel

Das sieht doch schon sehr gut aus: Oberer und unterer Multiplexteil der Zarge mit Kugeln voneinander entkoppelt

Das Ganze von oben vor dem Lackieren. Jetzt bekommt die Zarge schon langsam ihr fertiges Gesicht – wobei das dann schon noch einmal sehr anders sein wird

Hier sehen wir noch einmal den Probeaufbau in einer grob zusammengeschusterten Zarge. Manchmal hilft so ein Schritt bei der Kontrolle der tatsächlichen Größenverhältnisse und der Entscheidung darüber, was noch fehlt

Das ist dann schon ein deutlicher Schritt in Richtung der fertigen Lösung. Besonders elegant erscheint der tiefer gelegte Teller auf demselben Niveau wie der Tonarm

Das Ganze nun mit der fast voll bestückten PTP-Chassisplatte samt Motor und Reibrad-Arm, die auf dem eingefärbten Corian montiert ist. Nur der Motor fehlt noch

Es vergingen tatsächlich 5 Jahre, bis mein Wunsch, einen eigenen Plattenspieler zu haben, so groß wurde, dass ich ihn nicht weiter ignorieren konnte. Mir war klar, dass ich kein Gerät von der Stange kaufen würde. Als Ingenieur mag ich den technischen Aspekt des Selbstbauens und der Künstler in mir liebt die skulpturalen Qualitäten, die so ein persönlich von Grund auf gestaltetes Laufwerk haben kann. Mir war selbstredend auch klar, wie viel Liebe und Sorgfalt in die mechanische Abstimmung eines Toplaufwerks fließen und man nicht so einfach eines aus dem Ärmel schütteln kann. Und dabei staune ich immer noch jedes Mal wie ein Kind, dass die analoge Technik überhaupt funktioniert. Wie so ein winziger Diamant Musik, die in einer Kunststoffrille gespeichert ist, über dünne Käbelchen durch einen Tonarm an einen Verstärker weitergeben kann, um schließlich über Lautsprecher hörbar zu werden, ist und bleibt für mich ein Wunder. Also machte ich mich auf die Suche nach einem Plattenspieler, der mir gefallen könnte und stieß im Internet auf die Seite von Arthur Salvatore, einem bekannten High-Ender und früheren Händler. Als Kenner fast aller bekannten Laufwerke kam er zu dem Urteil, dass der beste Plattenspieler, den er je gehört habe, der heftig modifizierte Lenco eines gewissen Jean Nantais sei. Weitere Recherche führte mich zu www.lencoheaven.net, einem Internetforum mit mehr als 12000 Mitgliedern und sicher eine der freundlichsten und hilfsbereitesten Gemeinschaften im gesamten Internet. Bingo, das war’s, ich hatte meinen Startpunkt gefunden. Lenco Heaven begann als Lenco Lovers und fußte auf den Erkenntnissen des angesprochenen Jean Nantais. Schaut man sich im Mitgliederbereich um, entdeckt man eine riesige Palette an Modellen. Beginnend mit gut gewarteten, originalen Lencos bis hin zu extrem aufwendig modifizierten Superplattenspielern, die allerdings immer noch die Lenco-Basics beinhalten: Motor, Antrieb, Teller. Man findet dort auch hervorragende Schritt-für-Schritt-Anleitungen, wie man seinen Lenco warten und „pimpen“ kann. Nun wusste ich, wo die Reise langgeht und will Ihnen jetzt mein Projekt „The Lenco Signature“ vorstellen. Lenco Signature habe ich ihn deshalb genannt, weil es bereits mein 5. Lenco Projekt war, in das alle vorherigen Erfahrungen einflossen. Ich habe ihn von Grund auf neu gestaltet und bin wirklich stolz auf das Ergebnis.

Die erste Lage Katzenstreu, Verzeihung Bentonit, hat sich bereits verfestigt. „Motorinsel“ und Tonarmführung sind natürlich ausgespart worden

Im nächsten Schritt ist alles bündig aufgefüllt und glatt geschliffen. Das ist aber noch nicht das Ende...

Nun wird der untere Teil finalisiert: Feinschliff und Lackierung in edlem Grau, Lenco Signature Plakette und die passende Aussparung für die Kaltgerätebuchse

So sah der untere Zargenteil im Übrigen vor der Finalisierung aus. Man erkennt die Akribie und die vielen, vielen kleinen Schritte, die nötig sind, bevor man ein solches Endergebnis wie den Lenco Signature bekommen kann

Im Juli 2013 machte ich mir einen Plan. Ich wollte meinen persönlichen Referenz-Lenco bauen und zwar mit Teilen eines gewöhnlichen L-75, einer PTP-Chassisplatte, einem besseren Tellerlager und einem Sandwichplattenteller. Das Ding sollte gut klingen und optisch wie eine Skulptur werden. Ok, Spaß wollte ich beim Bauen auch haben und mir damit selbst ein Weihnachtsgeschenk machen. Wir sprechen von Weihnachen 2013! Eine Bemerkung: Das „PTP“ ist eine Chassisplatte aus 4 mm dickem rostfreiem Edelstahl, die das normale, recht biegsame Lenco-Chassis ersetzt. Entwickelt hat sie der Holländer Peter Reinders (dem im Anhang ein eigener Artikel gewidmet ist). Ich verschlang alles, was ich über das Thema lesen konnte, tauschte mich exzessiv mit Besitzern aufgerüsteter Lencos aus und fand mein Rezept: eine schwere Zarge aus verschiedenen Materialien; Motor-Bedämpfung und Isolation; Bedämpfung des Antriebs; besseres Lager; besserer Tonarm. Und doch begann alles mit einem klassischen Schweizer Lenco L-75 mit Reibradantrieb und schwerem Plattenteller. Anfangs wollte ich selbst eine Art PTP bauen, entschied mich dann aber schnell für das nicht zu verbessernde PTP-Kit von Peter Reinders. Ich hatte auch schon viel Positives über die Eigenschaften von Corian gehört, und als mir ein Freund den Rest seiner Corian-Küchenarbeitsplatte schenkte, war klar, woraus der obere Teil meiner Zarge sein sollte. Corian ist zwar sehr gut zu bearbeiten, man sollte daran jedoch nur mit einer Atemmaske arbeiten, denn das Zeug stinkt! Und der Abrieb ist sicher nicht gut für Ihre Gesundheit. Ein weiterer Fixpunkt meines Lenco Signature war von Anfang an mein Audio Technica ATP-12t Studiotonarm samt Denon DL-103 Tonabnehmer. Diese Kombination hatte ich bereits in einer Art Übergangszarge getestet und wähnte mich bereits im Lenco Heaven. Auf eine Art war ich das auch, bis sich die Maßstäbe eben Stück für Stück verschoben. Das neue Lager kam ironischerweise aus der Schweiz, wo die Lencos ja ursprünglich produziert wurden. Es wird von einem Lenco Heaven Mitglied in Kleinserie hergestellt und lässt sich mit einem Extra-Montagebügel sowohl an das PTP als auch an die Zarge zur weiteren Versteifung anbringen. Mit diesen Komponenten im Kopf begann ich Entwürfe für das finale Zargendesign zu sichten und selbst zu zeichnen. Ich berichtete über jeden meiner Schritte im Lenco Heaven Forum und natürlich kamen diverse Fragen bezüglich meiner Designentscheidungen auf. Vor allem bezüglich meiner Entscheidung für diesen einen Arm, den ich aber in Verbindung mit dem Denon DL-103 so gerne mag, dass ich mir vorstellen kann, sehr lange mit dieser Kombination zu leben. Auch die Frage nach einem isolierten Tonarmbrett habe ich für mich beantwortet. Mir scheint die starre Achse zwischen Tonarmlager und Tellerlager entscheidend für den besten Klang zu sein. Das Einzige, was sich dann idealerweise bewegt, ist die Nadel.

Der Plan war, wie schon erwähnt, mir den Signature Lenco selbst zu Weihnachten 2013 zu schenken. Aber nun ist bereits September und die Zeit wird langsam knapp, zumal ich auch noch anderes zu tun habe, als mich nur mit meinem Plattenspielerprojekt zu beschäftigen. Warum eigentlich? Ich muss feststellen, dass man Corian nicht färben kann und denke, ich werde es mit Holz verkleiden. Ich teste das PTP5 in einer Übergangszarge, was eine sehr gute Übung ist, weil ich so Abstände und Toleranzen prüfen kann und das Lager seinen Einlaufprozess von mindestens 50 Stunden erhält. Doch irgendetwas an meinem Design gefällt mir nicht. Also zurück an den Zeichentisch. Nach vielen, ehrlich gesagt sogar sehr vielen Versuchen entscheide ich mich schließlich für eine zweiteilige Zarge. Der untere Teil soll aus einer Kunstharz-Bentonit-Verbundzarge bestehen, hauptsächlich wegen seiner guten Dämpfungseigenschaften, der obere Teil aus Corian.

Mein Freund Malcolm meint zu meinen unzähligen Zeichnungen: „Wenn alles schiefgeht, kannst du immer noch das Ganze Papier zusammenkleben und bekommst so eine massive Zarge.“ Witzbold!

Jetzt geht es aber endlich los. Ich lerne, wie man eine Oberfräse bedient, was gar nicht so einfach ist. Daraus wird der untere Teil der Zarge, der dann mit Kunstharz ausgefüllt wird. Nach ein paar Tagen gefallen mir die scharfen Kanten nicht mehr. Also weiter bearbeiten, das Ding. Nach einigem Herumdaddeln erkenne ich, dass man gewisse Dinge den Profis überlassen sollte. Inzwischen werden meine Beiträge auf Lenco Heaven mit einer Mischung aus Neugier und Misstrauen betrachtet: „Gibt es einen Rekord für die längste Modifikationsgeschichte? Wird er bei diesem Tempo im August 2016 fertig sein?“ Ignoranten! Ganz falsch lagen sie aber offen gestanden nicht. Irgendwie wurde es sehr schnell Februar 2014 und nun stehen erneut Designentscheidungen an. Mein neuer Entwurf erfordert einen längeren Lagerkragen, den wieder Hansrudolph aus der Schweiz herstellte. Handwerklich super, genau wie sein Lager und sein Carbon-Reibrad! Der Kragen wurde so gestaltet, dass er das Lager und gleichzeitig den Tonarm in der Zarge fixiert, wodurch der Abstand von Lagermitte und Tonarmlager perfekt eingehalten wird. Meine Designentscheidungen ziehen sich allerdings ehrlich gesagt das ganze Jahr 2014 hin und somit jährt sich im Dezember auch mein 2. Weihnachten ohne den Lenco Signature! Wenigstens habe ich Ende Oktober den Auftrag gegeben, eine der Corianplatten CNC bearbeiten zu lassen, um die Aussparung für das PTP optimal ausführen zu lassen. Eine Woche vor Weihnachten – meinem angepeilten Fertigstellungstermin – erfahre ich, dass die Profi-Maschine das doch nicht in der gewünschten Präzision kann. Super! Nun haben wir Anfang 2015 und ich habe eine schöne Multiplex-Probe-Zarge fertig. Endlich ist auch die neue, nicht mehr schmuddelig-weiße Corian-Basisplatte mit dem Ausschnitt für das PTP bearbeitet: sieht super aus, ich bin ganz aus dem Häuschen. Doch dann die Ernüchterung: Obwohl ich alles mindestens fünfmal gecheckt habe, ist der Abstand von Lagermitte und Tonarmlager nur 240 mm anstatt 242 mm lang: Aaaaaaaaah! Ein Besuch bei meinem Autocad-Freund bestätigt, dass die Zeichnung falsch war! Hätte ich wohl prüfen sollen. Was tun? Weitere 60 Pfund für eine neue, korrekte Platte ausgeben? Der Geizkragen in mir sagt sich, das wäre ein schönes Abendessen mit meiner Liebsten oder ein Schwung Platten in diesem neuen Laden… Als mir ein weiterer Lencofreund klarmacht, dass ich hier kein neues Starfighter-Modell plane, entscheide ich mich dafür, bevor ich das ganze Ding in die Tonne trete, neu zu bohren und die falschen 2 mm mit Epoxy aufzufüllen. Da nach den vielen Korrekturen das Corian eher unansehnlich sein wird, beschließe ich, eine 6-mm-Multiplexschicht hinzuzufügen.

Wer hätte so ein Ergebnis für möglich gehalten? Ich, ehrlich gesagt, nicht. Die grau eingefärbte Corianplatte, deren vorherige Farbe man noch gut erkennen kann, ist zur Aufnahme der PTP-Platte(n) und des Tonarms nun perfekt vorbereitet: Sieht das nicht schon ultraedel aus?

Nun kommt wirklich zusammen, was zusammen gehört. Diese Zargenteile werden sich in diesem Leben nicht mehr voneinander trennen. Und trotzdem ist es auch jetzt noch schwer, sich das fertige Ergebnis vorzustellen. Und wenn man Anfang und Ende vergleicht, mag man es wirklich kaum glauben. Aber keine Sorge, Sie werden nicht mehr lange auf die Folter gespannt. Es kann sich nur noch um Minuten handeln ...

Gerade beschleicht mich der Gedanke, dass das vielleicht so eine Geschichte nach dem Motto „wie man einen Plattenspieler nicht bauen sollte“ werden könnte. Es sei denn, man wartet auf das Ende und liest sie dann von hinten nach vorne! Ich habe mich dafür entschieden, den oberen Teil der Zarge mit Kugeln auf dem unteren zu lagern, um Vibrationen zu minimieren. Sollte ich dafür Schrauben und Muttern einfügen? Hm, das macht die Sache wieder aufwendiger. Ne, wir lassen mal die Schwerkraft ihre Arbeit verrichten. Ich habe mich außerdem für 40 mm Multiplex entschieden, um den Ecken und dem Rahmen Stabilität zu verleihen, während das Holz mit dem Epoxy verklebt wurde. Vielleicht kann ich etwas davon herausfräsen? Metallteile mit Epoxy in das Corian zu kleben, ist allerdings eine grausame Arbeit – vor allem weil die Löcher viel größer als nötig sind! März 2015 – meine Probezarge mit der voll bestückten Corianplatte zwischen den Multiplexhälften passt perfekt: Juhu!

Ostern 2015: Die obere Hälfte ist jetzt mit dem Corian verklebt und nun kommt endlich einmal ein spaßiger Teil: eine Testmischung für das Granulat anrühren, das die untere Zargenhälfte ausfüllen soll! Freund Ian schreibt auf Lenco Heaven: „Sieht ein bisschen wie Haggis aus (das schottische Nationalgericht).“ Ich werde getriezt, dass ich endlich vorwärtskommen soll, sonst setzt es noch mehr blöde Kommentare im Forum. 50% Granulat und 50% Bentonit (Katzenstreu!) haben diese wunderbare, porridgeartige Konsistenz. Ich erhöhe den Bentonit-Anteil etwas. Nach 2,5 h ist das schon ziemlich fest geworden. Ich habe einige Vertiefungen eingeritzt, damit sich die zweite Lage mit der ersten verbindet. Außerdem wollte ich kontrollieren, wie stark das Material sich noch zusammenzieht, bevor ich die zweite Schicht drüber gegossen habe. Ich habe das Kunstharz draußen gemischt, gegossen und fest werden lassen. Warum? Es stinkt! Und obwohl ich die Türen eigentlich alle geschlossen hatte, musste ich zweimal ins Haus und so muss der Gestank sich dort verbreitet haben! Typisch: Ich habe gerade „Here comes the rain again“ von Annie Lennox laufen und draußen braut sich was zusammen. Trotzdem kann ich die Zarge nicht reinbringen, weil sie immer noch so stinkt: Die arme kleine Zarge alleine draußen im Dunkeln! Ich fülle jetzt noch die letzten Lücken auf, damit die Kunstharzschicht so plan wie möglich wird. Inzwischen haben wir Frühsommer und die Mitleser im Forum werden langsam nervös – ich irgendwie auch. Aber es scheint, ich kann nur so arbeiten. Ich habe versucht, einen Einsatz in das Corian zu schrauben, musste aber feststellen, dass es durch die Spannung zu splittern beginnt!! Was für eine Freude ist es doch, an einem Eigenbauplattenspieler zu arbeiten!!! Am Ende habe ich den Einsatz mit einem größeren Bohrer wieder herausbekommen. Auch eiere ich dabei herum, alles bündig und schön machen zu wollen. Da helfen so tolle Kommentare aus dem Forum wie: „Sieht fantastisch aus, Keith. Warum nur machst du das Ding nicht endlich fertig?“ In etwas mehr als einem Monat werden es 2 Jahre! Ups!

Im Detail die oben bereits beschriebene Kugellagerung von oberer und unterer Zarge – später nicht mehr zu sehen

Wie bei einem Maßanzug gilt auch hier die Devise: Anprobe, Anprobe, Anprobe. Bis alles wirklich perfekt passt

Das gilt auch für den Motor samt Netzkabel...

Zum ersten Mal sehen wir den oberen und den unteren Zargenteil zusammen in ihrem finalen Erscheinungsbild

Und darunter? Ist er das? Haben wir die Pointe, das Ende ja schon vorweggenommen? Ja! Kann man aber zweimal sehen. Auf dem letzten, großen Bild prostet sich der Macher selbst zu – und das hat er sich wirklich verdient

Jetzt geht es tatsächlich an die finalen Entscheidungen: Soll ich den Signature schwarz oder weiß lackieren? Ein weiterer netter Kommentar von Scott aus dem Lenco Heaven erreicht mich: „Nimm Weiß. So wie Ian's Haare aussehen, wenn das Ding endlich fertig ist!“ Haha. Ganz unrecht hat er nicht, denn jetzt sind genau 2 Jahre vergangen, seit ich mit dem Projekt begonnen habe. Aber ich habe jetzt auch die Lösung – ich verwende ein dunkles Metallicgrau. Das geht in Richtung Schwarz und hat richtig Tiefe. Andere Lenco Heaven Freunde nach Farbvorschlägen zu fragen, hat nichts gebracht: Cream; Deep purple; Simply Red oder Moody Blues! Hahaha!!

In etwa einem Monat kommen mich Audio-Freunde besuchen. Das wäre doch die Gelegenheit, meinen „Signature“ vorzustellen?! Um diesen Termin zu schaffen, habe ich mich dazu entschieden, die Lackierung hier vor Ort machen zu lassen. Mir ist wirklich wichtig, dass die Arbeit gut wird und ich habe damit praktisch null Erfahrung. Mein Freund Steve spottet: „Ach komm schon, Keith – du liebst doch diesen Zeitdruck!“ Und er hat recht. Insgeheim liebe ich es wirklich, mir Deadlines zu setzen und mich dann auch entsprechend zu belohnen.

Was mich übrigens wirklich überrascht, ist, dass die simple Position des Logos den gesamten Look des Plattenspielers so stark beeinflussen kann. Über den Kommentar von Freund Jacek aus Polen freue ich mich sehr: „Inzwischen finde ich eigentlich, dass der Bau dieses Plattenspielers niemals enden sollte. Und Keith hat viel mehr Freude daran, etwas zu planen, als es fertig zu machen.“ Wenn er wüsste, wie recht er hat ... Ian schreibt: „Keith, hör auf zu posten und mach das Ding endlich fertig!“ Ich erfinde eine neue Zeiteinheit namens „Keith“, die sich wie Quantenzeit verhält: Man denkt, man wüsste, wie lange sie ist, bis man dann versucht, sie zu messen. Ein neues Paar Lautsprecher zu bauen, würde etwa 0,01 Keith dauern.

Sollte ich etwa wieder vom Thema abgekommen sein? Nein! Denn über den Sommer und Frühherbst kommt wirklich Zug in die Sache und obwohl der Dreher nicht zu dem kleinen Audiomeeting fertig wird, ist es tatsächlich geschafft! Am 8. Oktober 2015, genau 2 Jahre und 4 Monate, nachdem ich meinen ersten Beitrag für das Projekt auf Lenco Heaven gepostet habe, ist er endlich fertig. Und ja, ich möchte an dieser Stelle eine kleine Rede vom Stapel lassen. 1000 Dank an: – Peter Reinders für das Design des PTP5 – Jean Veys dafür, dass er sein PTP5 nicht verwendet und mir verkauft hat – Todd für die großartigen Füße und das passende Plattengewicht – Hansrudolph natürlich für sein tolles Super-Tellerlager, die Halterung und das Carbon-Reibrad. Man muss diese Teile gesehen haben, um zu verstehen, wie gut sie gearbeitet sind – Angus, der mir geholfen hat, mein Reibrad an den zu dicken Schaft anzupassen, und viele weitere wertvolle Informationen – An alle im Lenco Heaven Forum, die mich mit Rat und Tat unterstützt haben. Ihr wisst, wer ihr seid Mir hat es riesigen Spaß gemacht, den Signature Lenco zu bauen – danke.

Viel bin ich noch nicht zum Hören gekommen, kann aber kaum glauben, wie viel besser mein Referenz-Lenco gegenüber einem Standard-L-75 klingt, von dem ich einmal dachte, er klänge wirklich gut. Das sind keine subtilen Unterschiede, jeder würde das hören.

Jetzt bin ich wirklich im Lenco-Himmel (Lenco Heaven) angekommen und richtig, richtig glücklich darüber. Alle meine Befürchtungen, dass sich die Arbeit am Ende vielleicht gar nicht lohnen könnte, weil der fertige Plattenspieler vielleicht gar nicht so besonders klänge, haben sich als unbegründet erwiesen: Hurra! Irgendwann muss ich den Plattenteller noch mal polieren. Jetzt will ich aber erst einmal ein paar mehr Platten hören. Als ich meiner Freundin, die mich in dieser Zeit wirklich großartig unterstützt hat, erzähle, dass die Leute im Forum schon fragen, was als Nächstes kommt, kontert sie trocken: „Wie wär’s mal mit den ganzen Sachen im Haus, die du schon ewig machen wolltest?“ Der saß.

Zeit für ein Fazit. Was hat besonders gut funktioniert? Der Look und die verschiedenen Design-Varianten, die dahin geführt haben. Ich habe ganz gut fräsen gelernt und überhaupt eine Menge dazugelernt. Die Kunstharzgeschichte hat überraschend gut funktioniert. Ich habe wirklich Geduld lernen dürfen – und die Freunde auf Lenco Heaven auch. Von dort kamen irre viele gute Tipps. Ah, meinen neuen Dremel habe ich ganz vergessen – mit dem hat das Arbeiten wirklich Spaß gemacht und offen gestanden und im Nachhinein betrachtet hat das Ganze echt Spaß gemacht. Was habe ich aus dieser Erfahrung vor allem gelernt? Na ja, es hätte schon schneller gehen können. Ich hätte keine 4 Bücher lesen müssen, bevor ich angefangen habe – meine Fehler musste ich trotzdem machen. So sollte man zum Beispiel CAD-Zeichnungen immer ausdrucken und nachprüfen, bevor man den Auftrag erteilt. Der Lackierbetrieb hätte meiner Bitte nachkommen sollen, das Multiplex VOR dem Lackieren fein zu schleifen! Kondensatoren durch kaum vorhandene Schlitze zu löten, ist Unsinn. Epoxy stinkt wie blöd und zwar in jedem Raum des Hauses, selbst wenn das Zeug nur in der angrenzenden Werkstatt benutzt wurde. Das hat mir mindestens so viel Ärger gemacht wie das Schneiden und Bohren von Corian! Das nächste Projekt werde ich zu einem anderen Lackierer bringen.

Abschließend noch ein Wort zum Klang. Ich bin kein großer Analytiker, wenn es um Musikwiedergabe geht. Aber die folgenden Erkenntnisse waren überdeutlich: Der überholte und neu verkabelte ATP-12t Tonarm stellte einen gewaltigen Schritt hin zu deutlich mehr Musikalität dar. Und ich habe mein Audio Technica MM-Tonabnehmersystem gegen ein Transfiguration Spirit 3 MC getauscht – was die Wiedergabe in unendliche Sphären gepuscht hat. Der Lenco Signature wird meine Referenz für zukünftige Plattenspieler-Projekte sein. Die Unterschiede werden kleiner werden, denn das Niveau des Drehers ist schon sehr, sehr gut. Nun zählen aber andere Dinge auf einmal und sorgen ebenfalls für einen klanglichen Unterschied: Unterstellfüße, Basen, Racks, Kabel usw. Der Weg ist das Ziel. Ich bin sehr froh, dass ich losgegangen bin und kann Sie nur ermuntern, Ihren Weg zu gehen: Es lohnt sich.